Бережливое производство - концепция управления учреждением, основанная на постоянном стремлении к устранению потерь. В сфере здравоохранения оно предполагает участие в процессе оптимизации всех сотрудников ЛПУ, а также максимальную ориентацию на пациента

Это позволит оптимизировать процессы и сократить потери, повысив тем самым доступность и качество оказания медицинской помощи населению. В статье можно скачать готовый образец плана внедрения бережливых технологий.

↯ Больше статей в журнале

Реализация системы бережливого производства

Правительство утвердило окончательный план по созданию новой модели работы амбулаторных лечебных учреждений. Его цели - сокращение очередей, времени записи на прием к специалисту и сроков прохождения диспансеризации в поликлиниках.

Предполагается, что проект повысит качество предоставления медицинских услуг и общую удовлетворенность пациентов работой лечебных учреждений .

Все это можно достигнуть за счет использования системы 5С в здравоохранении. 5С позволит:

- перераспределить нагрузку между врачами и средним медицинским персоналом;

- оптимизировать «логистику пациентов»;

- перейти на ведение документации в электронном виде.

Пациентам создадут комфортные условия во время ожидания приема у специалиста, а профилактические осмотры и диспансеризации будут проходить по принципу «непрерывного потока пациентов с нормативом времени на прием одного человека».

Сроки проекта

Проект рассчитан на 6 лет - до 2023 года. В 2018-2019 годах будет запущен эксперимент, в котором примут участие 155 и 195 лечебных учреждений соответственно. Они начнут работать по описанной выше модели. К 2022 году на новую схему деятельности перейдут уже порядка 4 тысяч поликлиник по всей стране.

Уже к следующему году в 50% поликлиник будут отлажены меры реагирования на отклонения от сроков ожидания помощи, к 2020 году то же самое произойдет в 75% ЛПУ, к 2022 голу – в 95% медорганизаций.

↯ Бережливая поликлиника: 5 ошибок медучреждений - смотрите в журнале «Заместитель главного врача».

Проблемы, с которыми вы столкнетесь

При переходе на бережливые технологии медучреждения неизбежно сталкиваются с трудностями. В журнале «Заместитель главного врача» назвали 5 самых распространенных проблем:

- Проседает зарплата и финансовый план;

- Конфликтов с пациентами стало больше;

- Неразбериха в функционале;

- Больные довольны, но качество приема снизилось;

- Трудно соблюсти баланс.

В статье специалист из Минздрава показала, что предпринять, чтобы система 5С работала без сбоев:

Скачать чек-листы

Пять шагов к рациональной организации рабочего пространства врача

Сегодня существует инструмент, который позволяет организовать рабочее пространство в кабинете врача так, как того требует Минздрав. Он носит название бережливого менеджмента 5С.

Его суть составляют 5 принципов, начинающихся на букву С:

- сортируй;

- соблюдай порядок;

- содержи в чистоте;

- стандартизируй;

- совершенствуй.

Система 5С в медицине – это не только эстетичное рабочее место, но и способ больше успевать и меньше уставать на работе. Кроме того, это безопасность – при наведении порядка в кабинете чаще всего обнаруживается множество технических неисправностей – неизолированных проводов, подтекающего оборудования и др.

В непродуманном с точки зрения эргономики помещении легко можно травмироваться или, зацепившись за острый предмет, порвать одежду.

Алгоритм, как внедрить 5С систему в здравоохранении

Основные принципы и этапы внедрения 5С в медучреждении:

Шаг 1. Сортируй

На этом этапе все бесполезные предметы необходимо отделить от необходимых. Все предметы на рабочем месте делятся по следующему принципу:

- ненужные (используются менее 1 раза в году или не используются вовсе, маркируются красными ярлычками);

- ненужные срочно (используются периодически, маркируются желтыми ярлычками);

- нужные (используются в работе постоянно, маркируются зелеными ярлычками).

Шаг 2. Соблюдай порядок

Для каждой вещи из тех, что необходимы в повседневной работе, определите свое место. Нужно соблюдать такую последовательность:

- расстановка мебели и стеллажей;

- установка оргтехники;

- размещение документов.

Если на поиск того или иного предмета тратиться более 30 секунд, нужно пересмотреть его расположение. С первого раза вряд ли получится – для оптимального решения этого вопроса необходимо время и усилия. Нужно пробовать несколько вариантов расстановки мебели.

Интерактивная схема было/стало

Шаг 3. Содержи в чистоте

5С система в здравоохранении предполагает, что мебель и оборудование содержатся в порядке и чистоте. Необходимо очищать от пыли и загрязнений оборудование, провода, вентилятор, удлинители, пол. Выявите источники загрязнения в кабинете врача, устраните их.

Шаг 4. Стандартизируй

Все решения, выработанные в процессе реализации предыдущих шагов, должны быть закреплены в форме стандарта. Четвертый и пятый шаг призваны зафиксировать все достигнутое. Самое сложное на этих этапах - продумать визуальные схемы и памятки. В журнале "Здравоохранение" предложили готовые решения.

Анализ издержек при внедрении системы бережливого производства

Бережливое производство основано на сокращении любых издержек и сосредоточении ресурсов для создания ценности для потребителя. Анализ издержек применительно к сфере здравоохранения можно выполнить при помощи классификации Дж. Вумека и Д. Джонса, предложенной еще в конце прошлого столетия.

Виды издержек:

- Избыточный объем работы для достижения целей (переработка):

- выполнение необоснованных диагностических процедур;

- повторные записи;

- создание копий документов.

- Излишние резервы:

- денежных средств;

- медикаментов;

- медицинских изделий;

- расходными материалов;

- инвентаря и инструментария.

- Излишние временные затраты:

- долгое нахождение пациента в очереди на прием;

- ожидание медицинским персоналом коллег, помощь которых необходима для проведения той или иной манипуляции;

- продолжительный промежуток времени с момента обращения больного до момента установления окончательного диагноза;

- временные затраты медицинского персонала на подготовку и написание отчетности.

- Излишние перемещения по учреждению:

- удаленность рабочих кабинетов;

- неудобное расположение оборудования и инструментов.

- Излишняя обработка информации:

- повторный опрос больного;

- повторный сбор истории болезни.

- Недостатки в работе:

- перекрещивание и смешение потоков больных;

- нарушения в ведении меддокуметации.

- Неразумное использование персонала:

- дублирование обязанностей средних и младших медицинских работников;

- нереализованный потенциал персонала.

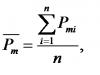

После этого проводится распределение издержек по степени важности и значимости. При этом, как правило, используется методика индивидуальных экспертных оценок по 10-балльной шкале с последующим переводом в средние значения.

Производственная система «Росатома» (ПСР) – это культура бережливого производства и система непрерывного совершенствования процессов для обеспечения конкурентного преимущества на мировом уровне.

В основе ПСР лежат пять принципов, которые призывают сотрудников быть внимательными к требованиям заказчика (не только по отношению к конечному потребителю, но и к участку-потребителю, цеху-потребителю и даже последующему оператору); решать проблемы на месте их возникновения; встраивать качество в процесс, не производить брак; выявлять и устранять любые потери (излишние складские запасы, межоперационные заделы, время простоя, лишние перемещения и т.д.); быть примером для коллег.

Эти принципы были сформулированы на базе лучших образцов отечественного и зарубежного опыта, в частности, системы научной организации труда, производства и управления (НОТПиУ) Министерства среднего машиностроения СССР и Toyota Production System японской автомобильной компании «Тойота». Производственная система «Росатома» нацелена на выполнение стратегических целей Госкорпорации, а отраслевые ПСР-проекты направлены на рост производительности, снижение себестоимости и повышение качества продукции. Знание и умение применять инструменты ПСР является обязательным условием для профессионального и карьерного роста сотрудников атомной отрасли.

В начале 2015 года было принято решение о применении системного подхода в развертывании ПСР на предприятиях: декомпозиции целей до уровня начальника участка, оптимизации производства основных продуктов предприятия (производственные потоки), реализации ПСР-проектов, обучении и мотивации сотрудников. К 2017 году контур системного развертывания вырос с 10 до 23 ПСР-предприятий. До 2020 года их будет около 30, их продукция будет формировать около 80% общей себестоимости Росатома.

Согласно концепции развития Производственной системы «Росатом» все предприятия, на которых ведется комплексное развертывание системы, делятся на три уровня: «Лидер ПСР», «Кандидат ПСР» и «Резерв ПСР». Предприятия – «Лидеры ПСР» получают пакет привилегий (приезды бизнес-тренера на предприятие, возможность поездок работников для обмена опытом на зарубежные и российские передовые предприятия, семейные путевки, сертификаты на обучение в Корпоративной академии Росатома, участие в проекте «Дизайн рабочего пространства» и др.).

В настоящее время внедрение ПСР на предприятиях отрасли уже позволило достичь существенной экономии, сокращения товарных запасов на складах и сроков планово-предупредительных ремонтов на российских атомных станциях.

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система "5С" на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система "5С" на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем - каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы "5С" подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Система "5С" на производстве, что это такое

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные "5С" - пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система "5С" на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система "5С" на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку "канбан", в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система "5С" на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы "5С" подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской - где угодно) все предметы раскладываются на две стопки - нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку "канбан", с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система "5С" на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают - с утра перед работой, в и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы "5С" и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система "5С" на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа - это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Основные ошибки

Чтобы система "5С" начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы "5С" в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы "5С", потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему "5С", думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система "5С". Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Такой интересный факт: именно бухгалтерия стала в концерне лидером внедрения такого инструмента ПСР, как 5С. Как происходило внедрение, что оно дает и зачем вообще нужен этот проект, мы попросили рассказать главного бухгалтера Концерна "Росэнергоатом" Алексея Шалимова.

Благодарим редакцию газеты "Росэнергоатом" за предоставление данного материала.

Алексей Витальевич, как вы пришли к пониманию необходимости внедрения системы 5С на рабочих местах подчиненных вам подразделений, в частности в помещениях бухгалтерии?

Данная задача была поставлена госкорпорацией по всем дивизионам нашей отрасли. Эта работа проводилась и ранее, но менее систематизированно, она не имела под собой нормативной базы и делалась от случая к случаю, как генеральная уборка дома. Посмотрев в прошлом году, как госкорпорация все это сделала, и увидев, что такая же задача будет поставлена перед нами в этом году, мы решили не дожидаться общего приказа по нашему дивизиону и сами занялись этим делом. Причем не только в ЦА, а в бухгалтериях филиалов концерна. У нас было совещание в начале этого года, на котором присутствовали главные бухгалтеры наших действующих АЭС, и было принято решение, что мы для себя берем этот проект и реализуем его в этом году. Поэтому в отличие от всего концерна мы начали этот проект на месяц раньше, и нам это дало фору.

- Вы сказали о нормативной базе, что под этим подразумевается для 5С?

В госкорпорации есть центральный проектный офис, который выпускает инструкции и методические указания, презентационные материалы, которые помогают сотрудникам понять, что такое 5С. Уборку дома можно провести по-разному: можно вытереть пыль и не пропылесосить, и считать, что ты убрался, а можно вынести все ковры и почистить все до последней вещи. Если все делать тщательно и рационально, легко понять, что это дает. Можно это делать опытным путем, а можно не изобретать велосипед и, взяв некую базу, которую ранее наработали другие люди, действовать по шагам, опробованным и выверенным.

Что эта система конкретно даст? Можно ли говорить о приросте производительности труда либо каком-то упорядочении, которое приводит к снижению расходов?

Любая система должна иметь под собой цель. Можно видеть цель эстетическую, но все-таки, раз уж мы работаем в концерне, одна из основных целей - это экономическая эффективность. И она выражается в том, что благодаря 5С мы избавились от много чего ненужного, что у нас было. Это мебель, оргтехника и обычный мусор. В частности, мы расширили архивы, и документы сразу же перекочевали в них из помещений. Такие решения для стабильной и уверенной работы того или иного подразделения помогают наладить эффективную работу и осуществлять меньше затрат. Мы рассчитали, что нам надо именно 10 упаковок бумаги на месяц, а не 20, и поэтому не надо отвлекать денежные средства организации на лишнюю закупку. Да, можно сложить это в уголке, но опять же это не функция конкретного подразделения бухгалтерии, а функция хозяйственников. Они также составляют нормы. Кстати, в 5С есть такое понятие «CANBAN» - это необходимый и достаточный уровень, который должен поддерживаться на складах в запасах. Эта методика позволяет сократить затраты на ненужные закупки.

5С подразумевает не только уборку на местах, но и более логичную расстановку мебели. Такой пример: сотрудники ходят в отдел расчетов с персоналом, и процесс этот рутинный. У нас раньше отдел расчетов с персоналом располагался за лифтом и люди должны были его обходить, тратя на это определенное время. Сейчас у нас отдел расчета с персоналом расположен напротив лифта. Люди выходят и, не теряя времени, идут в нужное помещение. Также в рамках 5С мы провели пересадку людей по помещениям ЦА. Этот процесс шел и в некоторых филиалах. Причем все делалось не в угоду желанию как-либо рассадить людей, а основываясь на рекомендациях, которые давали ПСР, наш офис и госкорпорация.

- Будет ли это выражаться в каких-то конкретных цифрах? В экономии чего-то или на чем-то?

У нас есть цифры, и мы готовы их озвучить. Если брать по бухгалтерской службе концерна, то были сданы излишки одной только мебели в количестве 530 единиц. В деньгах это еще не оценено, так как там и б/у мебель, и новая. Новую мы больше не заказываем. Также освобождены от мест хранения и уничтожены папки, которые не используются, в количестве более 5000. Высвободились площади для текущего хранения, и стало ясно, сколько ненужного хранилось в помещениях. Сотрудники дышали пылью, им было трудно разместиться. Избавлялись во многом именно от мусора, который нельзя использовать вторично. Мы подсчитали, что можем оборудовать 10 рабочих комнат только теми вещами, которые можно вторично использовать, которые бухгалтерская служба по ПСР сдала обратно на склады. Другой пример: из-за неправильной рассадки раньше людям приходилось бегать до принтера через комнату, а сейчас принтер находится рядом, и оказалось, что вместо двух принтеров нужен один. Правильное размещение людей дает возможность получения экономических выгод.

- Каким образом идет эта работа в филиалах?

Работа в филиалах ничем не отличается от 5С в ЦА. Мы не навязываем жестко модели, которые используются в системе 5С. Каждая комната могла выбрать свой вариант из предложенной методики. И согласно ему рабочие места обустраиваются, выявляются производственные потери, потом идет внутренний этап в виде негласного соревнования между помещениями. Люди втягиваются, начинают смотреть, у кого лучше. И каждый начинает применять фишечки, которые применил сосед, сравнивает - у кого лучше или хуже. В результате этого все выравнялось, все пришло примерно к одной методике и к одной рациональной форме. Причем некоторые филиалы закончили этот процесс даже раньше, чем ЦА. И мы с удовольствием используем их опыт. Обязателен один из принципов 5С, который мы проповедуем - выявление лучшего с помощью нашего проектного офиса и доведение этого до всех. То есть есть некие лучшие практики, и сотрудники смотрят, можно их применять или нет.

- Как начинался процесс внедрения 5С?

Первые два шага были почти что «из-под палки». То есть посмотри, что лишнее, и сделай лучше по определенным правилам. Потом этот процесс самоорганизовался, ведь людям хорошо работать в чистоте и комфорте. И если они видят позитивный результат, благодаря системе 5С начинают действовать, и не надо их дальше подгонять.

Вам удалось реализовать проект в достаточно сжатые сроки с апреля и до середины июня. Как вы считаете, за счет чего это было сделано и какие подводные камни возникали по ходу реализации проекта?

Извините, этот материал доступен целиком только участникам Сообщества производственных менеджеров.

Вы можете пройти регистрацию и получить доступ к эксклюзивным аналитическим, методическим и переводным материалам, опубликованным на сайте.

Участие также дает много дополнительных возможностей.

Производственная система «Росатом» – это программа улучшения деятельности всех производственных процессов в атомной отрасли России. Она разработана с учетом широко известного опыта японской компании Toyota Production System и основана на системе «Кайдзен». Внедрение системы строится на принципах бережливого производства и основано на стремлении к уменьшению времени производственного цикла путем ликвидации потерь.

1,5 года назад была создана дирекция по развитию «ПСР». На сегодня в контуре внедрения ПСР около сотни предприятий отрасли, куда входит и ГНЦ РФ – ФЭИ.

Занятие по 5С направлено на совершенствование рабочих мест с тем, чтобы персонал работал наиболее эффективно, с учетом удобства и безопасного выполнения операций.

Первый день обучения начался с теоретической базы – философия производственной системы и инструмент ПСР 5С были представлены в виде презентаций с наглядными примерами. Но главная часть обучения – практическая, применение полученных знаний непосредственно на производственной площадке.

Система 5С – совокупность организационно-технических мероприятий по рациональной организации рабочих мест, обеспечивающей безопасность работы, рост производительности труда, повышение качества продукции. Система получила название от первых букв пяти русских слов: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй, совершенствуй.